Met het doel om circulariteit in de auto-industrie te bevorderen, heeft BMW Group belangrijk voorwerk verricht in het recyclen van voertuigen aan het einde van hun levenscyclus. Al 30 jaar ontwikkelt en test het Recycling en Demontage Centrum (RDC) van BMW Group processen waardoor aanzienlijke vooruitgang is geboekt in het recyclen van onderdelen en herbruikbare materialen. De expertise die bij het RDC is opgedaan, wordt gedeeld met een wereldwijd netwerk in de recyclingindustrie en helpt bij het bevorderen van een circulaire economie in de auto-industrie. Het voedt ook het productontwerpproces van BMW Group, waarbij de recycleerbaarheid van een nieuw model vanaf het begin wordt overwogen.

Elk jaar recyclet het RDC duizenden voertuigen, waarvan de meeste pre-serie voertuigen zijn die voor tests zijn gebruikt en niet aan klanten worden verkocht. Deze voertuigen worden gedemonteerd met behulp van een gestandaardiseerd proces dat zich richt op het identificeren van herbruikbare seriecomponenten en materialen die geschikt zijn voor recycling.

Centrum van uitmuntendheid voor recycling biedt de blauwdruk voor de hele industrie.

Wat in 1994 begon als een nieuwe, bedrijfseigen recyclingfaciliteit, is in drie decennia getransformeerd tot een echt centrum van uitmuntendheid voor voertuigrecycling. Gezien nieuwe regelgeving en de ambitieuze doelen van BMW Group, zal het RDC in de toekomst een nog belangrijkere rol spelen: de opgebouwde expertise is cruciaal voor het verder verbeteren van de recycleerbaarheid van voertuigen.

BMW Group speelde een instrumentele rol bij het opzetten van het IDIS (International Dismantling Information System) platform, waarop het RDC zijn gegevens en bevindingen publiceert. Deze zijn vervolgens gratis beschikbaar voor recyclingbedrijven over de hele wereld. Zo’n 3.000 organisaties in 32 landen gebruiken momenteel de gezamenlijke recyclingdatabase om te leren hoe ze recyclebare componenten kosteneffectief kunnen demonteren en waardevolle materialen efficiënt kunnen terugwinnen.

Het ontwikkelen en verbeteren van recyclingprocessen maakt deel uit van de inspanning om de ecologische voetafdruk te verminderen, terwijl het behoud van hulpbronnen ook helpt om de uitstoot te verminderen.

Het schroot van vandaag is de grondstof van morgen.

Voertuigrecycling bij het RDC begint met de gecontroleerde vrijgave van de beveiligingssystemen en het wegpompen van alle vloeistoffen. Een eigen proces van de BMW Group wordt onder andere gebruikt om de pyrotechniek in de airbags te neutraliseren. Ook wordt olie uit de schokdempers verwijderd met behulp van een speciaal ontwikkeld apparaat.

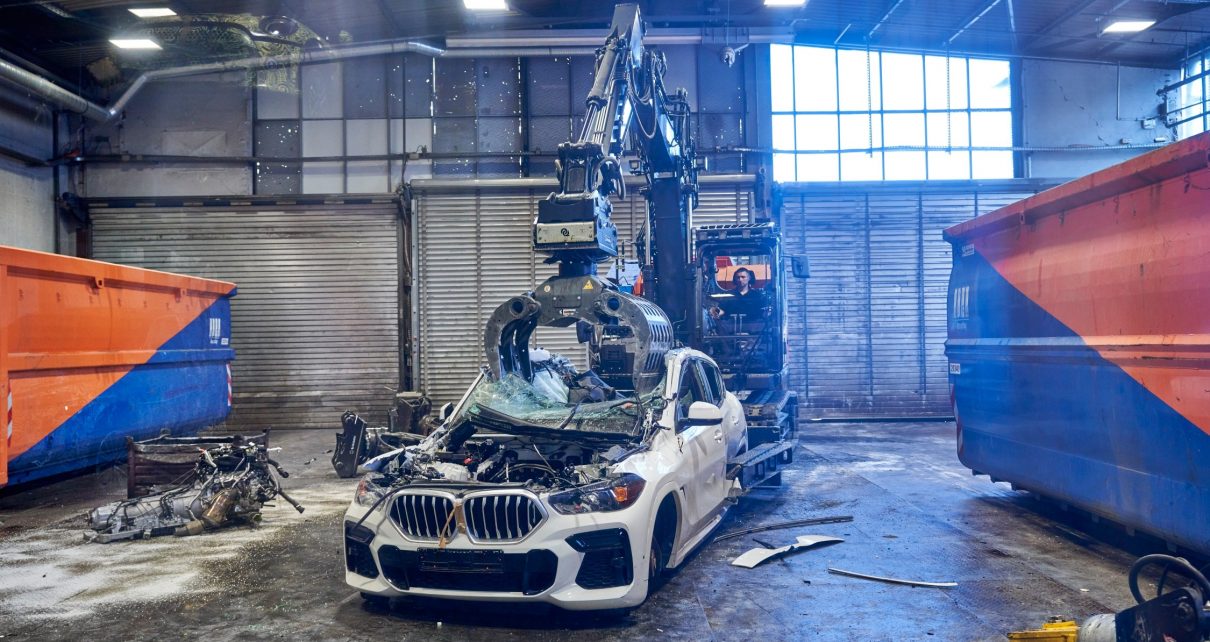

Tijdens de daaropvolgende demontagefase ligt de focus in eerste instantie op het recyclen van individuele componenten. Functionele componenten in nieuwstaat en met serie status worden niet weggegooid maar doorgegeven aan geregistreerde dealers voor wederverkoop. Tijdens de mechanische demontage van de rest van het voertuig worden bepaalde materialen, zoals het koper in de bedrading, gescheiden met behulp van een speciaal ontworpen graafmachine. Nadat het motorblok en de versnellingsbak zijn verwijderd, wordt het resterende voertuig geperst en versnipperd bij een externe recyclingfaciliteit.

De gerichte demontage van metalen zorgt ervoor dat het schroot van vandaag de grondstof van morgen wordt – in de grootst mogelijke mate en in de best mogelijke kwaliteit. Dit is niet alleen belangrijk vanuit milieuoogpunt, maar ook vanuit financieel oogpunt: Zoals bij koper het geval is, genereren de metalen die in de aandrijflijn worden gebruikt bijzonder hoge opbrengsten. Het afzonderlijk demonteren van de katalysator is ook economisch efficiënt vanwege de waardevolle edelmetalen die het bevat.

Car2Car: Rigoureus onderzoek voor efficiënte recycling.

BMW Group ondersteunt ook externe onderzoeksinspanningen naar hoe innovatieve recyclingprocessen hulpbronnen kunnen besparen en de economische efficiëntie kunnen verhogen. In het door de Duitse federale overheid gesubsidieerde Car2Car-onderzoeksproject levert het RDC zowel expertise als voertuigen aan het einde van hun levenscyclus. Het afgelopen jaar heeft het project methoden ontwikkeld die het mogelijk maken om een veel groter aandeel recyclebare materialen uit voertuigen aan het einde van hun levenscyclus te gebruiken in de productie van nieuwe auto’s, met name staal, aluminium, koper, glas en kunststoffen.

BMW Group heeft de rol van consortiumleider op zich genomen in het Car2Car-consortium en werkt samen met leden van de recyclingindustrie, grondstofverwerkende bedrijven en wetenschappers. De tussentijdse evaluatie van het project toont grote vooruitgang in het beoordelen van de economische en milieu-impact van verschillende recyclingprocessen. De uitwisseling van kennis en gezamenlijke analyse hebben geleid tot nieuwe perspectieven op het recyclen van restmaterialen, waardoor een solide basis is gelegd voor het ontwikkelen van innovatieve processen. Zo ontwerpen wetenschappers en industrie-experts gezamenlijk semi-geautomatiseerde demontageprocessen die de kosteneffectieve scheiding van recyclebare materialen mogelijk maken.

Circulair ontwerp voor een gesloten materiaalcyclus

Alle kennis die bij het RDC is opgedaan over de recycleerbaarheid van componenten en materialen, wordt al verwerkt in de productontwikkeling van BMW Group. Door de principes van RE:THINK, RE:DUCE, RE:USE en RE:CYCLE toe te passen, streeft BMW Group ernaar ervoor te zorgen dat voertuigen aan het einde van hun levenscyclus, die in Duitsland gemiddeld 21 jaar is, beschikbaar zijn als bron van grondstoffen voor nieuwe auto’s. Een belangrijke factor in deze inspanningen is het gebruik van mono-materialen in plaats van composieten, omdat ze dankzij hun grotere zuiverheid gemakkelijker te recyclen zijn.

Productieprocessen bij de fabrieken van BMW Group over de hele wereld worden ook herzien op basis van de bevindingen van het RDC: bij de productie van nieuwe voertuigen wordt de voorkeur gegeven aan methoden die het demonteren van componenten en het scheiden van materialen naar type vergemakkelijken. Zo is lijmen vervangen door innovatieve verbindingsoplossingen.

Gesloten kringlooprecycling voor hoogspanningsbatterijen.

Met de toename van elektromobiliteit wordt het recyclen van hoogspanningsbatterijen steeds meer een topprioriteit. Al vele jaren werkt het RDC samen met de industrie en de academische wereld aan het ontwikkelen van innovatieve methoden om BEV-batterijen te recyclen.

Wederom zet het RDC de toon op weg naar circulariteit. In de afgelopen drie decennia heeft het herhaaldelijk de ontwikkeling van nieuwe modellen, materialen en technologieën ondersteund door vooruitgang in recycling te bieden. Nu, in het tijdperk van elektromobiliteit, heeft het RDC de extra taak op zich genomen om diepgaande expertise te verzamelen over het hergebruik van waardevolle hulpbronnen en deze breed beschikbaar te stellen aan de recyclingindustrie. Op deze manier breidt het RDC consequent zijn rol uit als centrum van uitmuntendheid voor voertuigrecycling. In een tijd waarin de circulaire economie steeds belangrijker wordt voor de toekomst van de auto-industrie, is er meer vraag naar de expertise en vaardigheden van het RDC dan ooit.